X射线无损检测技术 为芯片与光伏产业发展注入核心动力

在当今高科技产业飞速发展的浪潮中,芯片与光伏设备及元器件作为两大核心支柱,其制造精度、可靠性与性能直接关系到国家战略竞争力和能源转型的进程。在这一精密制造与质量控制的关键环节,X射线无损检测(NDT)技术正扮演着日益重要的角色,为这两大领域的研发、生产与销售提供了不可或缺的技术支撑。

一、技术基石:X射线无损检测的原理与优势

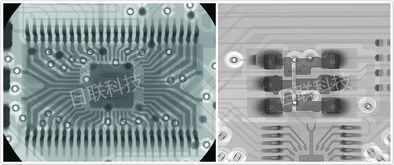

X射线无损检测技术利用X射线强大的穿透能力,在不破坏被检测物体结构的前提下,获取其内部结构的二维乃至三维图像。对于芯片和光伏设备这类内部结构极其复杂、精密且对缺陷“零容忍”的产品而言,传统检测方法往往力有不逮。X射线检测能够清晰呈现焊点质量、内部裂纹、材料夹杂、层间对准、封装完整性等关键信息,实现了从“猜测”到“洞察”的飞跃。其非接触、高分辨率、可定量分析的特点,使之成为高端制造领域质量控制的“火眼金睛”。

二、赋能芯片产业:从设计验证到量产保障

芯片,被誉为现代工业的“粮食”,其制造过程涉及数百道工序,任何微小的内部缺陷都可能导致整颗芯片失效。X射线检测技术在芯片产业的应用贯穿全链条:

1. 研发与设计验证:在先进封装(如2.5D/3D IC、扇出型封装)研发阶段,用于检查硅通孔(TSV)、微凸点、再布线层的质量与对齐精度,加速设计迭代。

2. 生产过程控制:在线或离线检测晶圆键合、芯片贴装、引线键合/倒装焊点、塑封料填充等工艺环节,及时发现空洞、虚焊、桥接等缺陷,降低废品率。

3. 失效分析与可靠性评估:对返修品或失效芯片进行内部结构分析,定位故障根源,为工艺改进提供直接依据。

通过集成自动化和人工智能图像识别算法,X射线检测系统已成为高端芯片产线中实现高良率、高可靠性的标准配置,直接提升了产品的市场竞争力。

三、护航光伏产业:提升设备效能与使用寿命

光伏设备及元器件,如太阳能电池片、焊带、接线盒、逆变器模块等,其长期户外运行的可靠性至关重要。内部缺陷往往是早期失效和功率衰减的罪魁祸首。X射线无损检测在此领域大显身手:

1. 电池片与组件检测:检测晶体硅电池片内部的隐裂、断栅,以及组件层压后电池片碎片、焊带虚焊、交联度等问题,避免“带病上岗”。

2. 元器件深度剖析:用于检查接线盒内二极管芯片的焊接质量、内部引线连接,以及逆变器中功率模块的焊接空洞、基板剥离等潜在缺陷。

3. 新材料与工艺开发:对于异质结(HJT)、钙钛矿等新一代电池技术,X射线技术可用于研究其薄膜均匀性、电极接触质量等微观结构,助力技术突破。

应用X射线检测,光伏制造商能够向客户提供经过严格内部质量验证的产品,这成为销售过程中的重要技术卖点,增强了客户信心并降低了长期运维风险。

四、联动销售:从技术支撑到价值呈现

对于光伏设备及元器件的销售而言,单纯的价格竞争已逐渐让位于以质量、可靠性和全生命周期成本为核心的价值竞争。集成或配套提供X射线无损检测报告,能够:

- 构建质量信任:用直观的内部图像数据证明产品的卓越工艺与无缺陷状态,超越传统的参数宣传。

- 实现差异化营销:将“经过精密内部无损检测”作为产品的高端标签,瞄准对质量有严苛要求的电站投资者与运营商。

- 支撑售后服务与质保:建立产品出厂质量档案,为可能出现的纠纷提供客观技术证据,同时反馈检测数据至生产端持续优化工艺。

因此,先进的检测能力不仅是生产环节的利器,也正转化为前端销售的市场锐器。

五、未来展望:智能化与集成化发展

随着芯片制程不断微缩、光伏技术持续迭代,对检测技术的要求也水涨船高。X射线无损检测技术将朝着更高分辨率、更快检测速度(如在线CT)、更智能的缺陷自动识别与分类方向发展。与人工智能、大数据平台的深度融合,将实现从“检测缺陷”到“预测工艺偏差”的转变,真正成为智能制造的感知中枢。

****

X射线无损检测技术,犹如一双洞察微观世界的“智慧之眼”,牢牢守护着芯片与光伏产业的生命线——质量与可靠性。它不仅是制造工艺升级的助推器,更是高端设备与元器件赢得市场信任、实现价值销售的技术基石。在迈向制造强国的道路上,这项技术的深入应用与创新,必将持续为产业发展注入强劲而持久的动力。

如若转载,请注明出处:http://www.wntpump.com/product/40.html

更新时间:2026-01-13 13:33:29